Introduktion

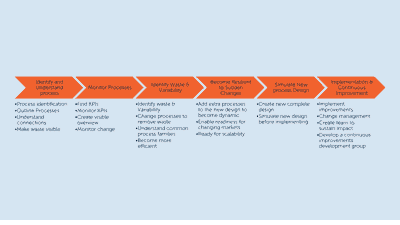

Virksomheder i alle størrelser arbejder på at øge deres markedsandel og rentabilitet i en verden med øget konkurrence. En måde at gøre det på er at anvende Lean-teknikker og Six Sigma-metoder til at eliminere og kontrollere spild og variabilitet i deres processer. Når en virksomheds processer redesignes, er det derfor vigtigt systematisk at indføre proceskontrol for at forbedre effektiviteten ved at reducere spild og variabilitet. Denne artikel afslører nogle metoder til at identificere spild og variabilitet og er en del af sekstrins-"køreplanen", som er afbildet i figuren nedenfor.

Identificer spild

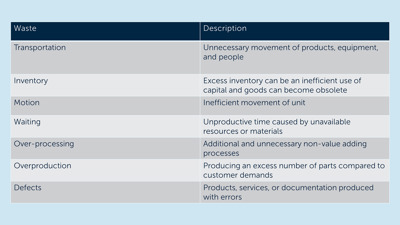

I dette afsnit beskrives forskellige lean-teknikker med fokus på at fjerne spild fra processerne. Spild (også kaldet muda - et japansk udtryk for spild) defineres som enhver aktivitet, der ikke skaber værdi for kunden. Den første teknik kaldet TIMWOOD identificerer syv typer spild, som er forklaret i tabellen nedenfor. Denne teknik er meget nyttig til at hjælpe virksomheder med at identificere og blive opmærksomme på det spild, der påvirker effektiviteten af deres procesflow.

Ikke alle kategorier af spild kan anvendes på alle processer eller tjenester. Men afhængigt af den specifikke proces eller service vil nogle af affaldstyperne gælde.

5S Lean Principles er en anden meget anvendt teknik, som systematisk organiserer arbejdsområder for at sikre, at arbejdet udføres effektivt ved at fjerne det unødvendige og organisere tingene logisk. 5S følger rækkefølgen: sortere, sætte i orden, skinne, standardisere og vedligeholde.

5-Why-metoden hjælper med at bestemme forholdet mellem årsag og virkning i et problem, f.eks. et ineffektivt procesflow. Denne metode kan anvendes, når årsagen til problemet ikke er klart. Hvor det at spørge om fem hvorfor'er kan hjælpe med at løse problemet uden at starte en ressourcetung undersøgelse. Det enkle undersøgelsesværktøj opfyldes ved gentagne gange at stille spørgsmålet "Hvorfor", mens du skræller lag af problemer og symptomer væk, der kan føre til den grundlæggende årsag til problemet, hvilket hjælper med at finde spild og variabilitet i en proces.

Endelig er Value Stream Mapping (VSM) en almindelig Lean-teknik, der hjælper med at identificere spild. VSM er et diagram, der viser materiale- og informationsflowet i en forsyningskæde og hjælper med at indfange værdiskabende og ikke-værdiskabende aktiviteter og deres respektive varigheder. VSM afslører derfor tydeligt flaskehalse, og hvor der genereres spild.

Identificer variabilitet

Variation består af to kategorier, dvs. variabilitet og usikkerhed, hvor førstnævnte henviser til naturlig variation, og sidstnævnte henviser til den grad af præcision, som en mængde måles med. Det er meget vigtigt at identificere og reducere variationen i et procesflow, da for stor variation i processer normalt resulterer i øgede omkostninger, højere kompleksitet, mindre forudsigelighed og muligvis lavere kundetilfredshed.

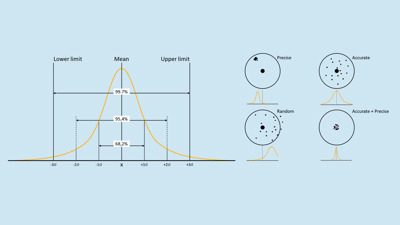

En af de mest kendte strategier og metoder til at forbedre produktionen ved at fjerne variabilitet i produkter, tjenester og processer er Six Sigma. Six Sigma blev først introduceret i begyndelsen af 90'erne af Motorola og fokuserer på kvalitetskontrol. På en anden måde er Six Sigma et statistisk udtryk, der repræsenterer standardvariationen, også kaldet standardafvigelser. Seks standardafvigelser fra gennemsnittet er det generelle forretningsbenchmark, som giver et effektivitetsniveau på 99%, som det ses i figuren nedenfor.

Målet er at fjerne variationen og opnå en proces, der er både nøjagtig og præcis. En proces kan have lille variation og dermed være præcis. Men hvis præcisionen ikke er i overensstemmelse med målet, kan det skabe andre problemer end variation. Det er derfor vigtigt, at processerne også er nøjagtige for at få den mest optimale situation.

Når man identificerer afvigelser, er der to slags afvigelser, man skal identificere: Almindelige årsager og særlige årsager. Almindelige årsager opstår tilfældigt og kan være svære at identificere. Normalt har en almindelig årsag ikke en ekstrem indflydelse på outputtet og vil ofte ligge inden for tre standardafvigelser (99,7%) fra gennemsnittet. På den anden side opstår særlige årsager som følge af særlige begivenheder, f.eks. strømafbrydelse eller andre eksterne faktorer. Disse begivenheder er lette at identificere, men kan være meget vanskelige at kontrollere.

Når man analyserer variationer mellem grupper. Variationsanalyse (ANOVA) kan være meget nyttig, da det er en statistisk metode, der adskiller den samlede observerede variation og estimerer størrelsen af den variation, der kan tilskrives hver kilde. ANOVA kan således anvendes til at kvantificere effekter af variation mellem relevante datagrupper - dette er et nyttigt værktøj til at identificere og visualisere årsager til variation mellem grupper, som følgelig kan elimineres.

Skift processer og fjern spild

Når man ændrer processer og eliminerer spild, er det vigtigt først at få ændringerne undersøgt og verificeret af ledelsen og de vigtigste interessenter for at sikre, at det nye foreslåede flow er optimalt i praksis for virksomheden og ikke kun teoretisk. Til sidst skal der skabes en ny procesoversigt for at visualisere de optimerede processer. Det er også vigtigt at huske på, at hovedformålet med at fjerne spild og variabilitet er at skabe mere effektive processer End-2-End. Dette er for at sikre, at fjernelse af spild og/eller variabilitet ét sted ikke har en negativ effekt på et andet sted i flowet.

Handlinger / Tips & tricks

- Når man bruger TIMWOOD, er det vigtigt at kvantificere spildet.

- VSM er nyttig til at få et overblik over processer og identificere spild.

- Når du udarbejder din VSM, skal du bruge Triangulation Spot-metoden, der er nævnt i artiklen 'Identificer og forstå dine processer'

- Fokuser først på at kontrollere almindelige årsager til afvigelser, før du ser på særlige årsager

Artikelserie om procesforbedringer

Dette er den sjette artikel i serien på ti.

- Potentiel påvirkning ved ændring af processer

- Hvorfor virksomheder bør fokusere på at optimere virksomhedens processer

- Køreplan for omlægning af en virksomheds processer for at forbedre konkurrenceevnen

Trin 1 Identificer og forstå dine processer

Trin 2 Overvåg dine processer

Trin 3 Identificer spild og variabilitet i dine processer

Trin 4 Bliv modstandsdygtig over for pludselige ændringer

Trin 5 Simuler dit nye procesdesign

Trin 6 Implementering og kontinuerlig forbedringsproces

Den næste artikel 'Bliv modstandsdygtig over for pludselige ændringer' beskriver, hvad man skal overveje, når man opbygger en robust proces, som er modstandsdygtig over for pludselige ændringer.